Por José Carlos Giordano*

Análise de Perigos e Pontos Críticos de Controle é sistema há 70 anos aplicado na indústria de alimentos e hoje mundialmente mandatório para a Segurança do Alimento. Quem atua em serviços de desinfestação, precisa sim entender tais requisitos de Qualidade para cumprir protocolos exigidos na prevenção de riscos e perigos à saúde.

1 – Do que trata esse tão famoso HACCP ?

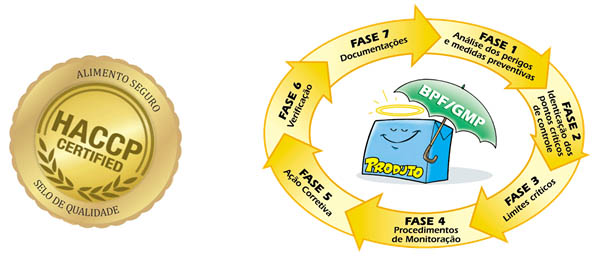

A senha HACCP é a sigla em inglês para: Análise de Perigos e Pontos Críticos de Controle (Hazard Analysis Critical Control Point). Pode ter nome comprido, mas é uma abordagem direta e sensata sobre o vital gerenciamento de riscos em produtos alimentícios em âmbito mundial. O plano HACCP ou APPCC é elaborado para identificar e controlar perigos que possam ocorrer em operações de processamento de alimentos. É adotado por todos sistemas de certificação que exigem o cumprimento de protocolos de Higiene e Integridade.

Por Perigos, consideramos tudo que possa causar danos ao consumidor como bactérias – que originam toxinfecção alimentar; fragmentos – que originam lesões; de insetos; resíduos químicos ou radiológicos e alérgenos, etc.. Tudo – da matéria prima que chega, até o produto final consumido – que possa levar a dano! Esses perigos geram rriscos à Integridade e Saúde.

O sistema funciona analisando de forma lógica cada etapa do processo de produção, se perguntando o que pode dar errado e que resulte na produção de um alimento perigoso.

É a chamada Análise de Perigos do sistema. Uma vez identificados, segue-se indicando onde devemos manter controle rigoroso, impedindo que esses perigos causem dano na alimentação humana e animal. Se atende o que a FSSC (*) certifica, dentro do GFSI (**) !

Estes são os Pontos Críticos de Controle. A cada Ponto Crítico identificado, é necessário montar um controle para monitorar o processo – definir o que precisa ocorrer para mantê-lo sob domínio. Assim, o consumidor será protegido de receber produtos perigosos.

Com o mapeamento de cada etapa do processo, identificamos os ‘gargalos’ e oportunidades de pontos de melhoria, proporcionando ao colaborador olhar para o seu processo e sair do simples ‘modo automático’, levando a onde uma decisão ou mudança no seu processo que sem planejamento e controle – possa impactar seu cliente. Com este conceito o colaborador da empresa entende as ‘dores e necessidades’ de seus fornecedores e clientes e finais a importância do seu processo, na organização.

Assegura-se Qualidade Total em uma empresa quando conseguimos identificar em todas as etapas de processamento, que os gestores estão atentos em manter a satisfação e a qualidade do ‘seu processo’. Chega-se assim à Cultura da Segurança dos Alimentos!

2 – Qual origem do sistema ?

O HACCP não é ‘novo’, está presente desde o começo do programa espacial americano dos anos 60. Antes dele, a forma como a indústria de alimentos assegurava a segurança de seus produtos era analisando os produtos finalizados. E isso é claro, não garantia a Segurança de todos os produtos, pois pequenas amostras estatísticas eram retiradas do todo e os problemas podiam passar sem perceber. Face o programa espacial ser custoso e importante, era crucial que nada desse errado, mesmo algo simples. Estudos em Segurança Industrial na Europa década de 50 e em usinas nucleares americanas (FMEA) deram a base inicial científica ao programa, que vai constantemente sendo lapidado.

Devido a todas essas preocupações, agências do governo e empresas de alimentos se reuniram para elaborar uma abordagem preventiva. Eles precisavam de uma forma de prever tudo que poderia dar errado! E muito se aperfeiçoa sobre o HACCP desde os anos 70, que se expandiu da indústria de alimentos para todo o mundo, somando melhorias contínuas. Um sistema sério e internacionalmente aceito, baseado em princípios científicos definidos, que identificam e controlam os perigos ao processo e entre eles, o risco da presença de pragas.

Devido a todas essas preocupações, agências do governo e empresas de alimentos se reuniram para elaborar uma abordagem preventiva. Eles precisavam de uma forma de prever tudo que poderia dar errado! E muito se aperfeiçoa sobre o HACCP desde os anos 70, que se expandiu da indústria de alimentos para todo o mundo, somando melhorias contínuas. Um sistema sério e internacionalmente aceito, baseado em princípios científicos definidos, que identificam e controlam os perigos ao processo e entre eles, o risco da presença de pragas.

3 – Porque é cada vez mais tão indispensável ?

Problemas com alimentos sempre são críticos e geram notoriedade nas mídias!

Há microrganismos que podem causar problemas graves. A ‘chave’ é assegurar de que nunca tenham chance de causar erros / contaminações / vulnerabilidades ao consumidor.

O custo para uma empresa envolvida em casos de contaminação pode ser enorme. Há os custos diretos associados hoje a Recall e a destruição de produtos potencialmente perigosos e ao tempo perdido pela fábrica. Há prejuízos ligados à perda de mercado, danos à ‘marca’ da empresa e custos de complicações legais e, claro – se a empresa sofre perdas financeiras, os empregos ficam ameaçados! Pior que os custos financeiros, são os efeitos nos consumidores que sofrem por consumir alimentos perigosos. Qualquer pessoa que tenha tido toxinfecção alimentar sabe como é desagradável. Podem ficar dias sem trabalhar e gerar até invalidez (ou óbito!) por problemas de saúde pelas contaminações – com efeitos devastadores nas vidas dos familiares e comunidade. Por tudo isso, precisamos assegurar a prevenção de problemas com alimentos e bebidas, evitando que aconteçam nos produtos. E a melhor forma de fazê-lo, é usando o Sistema HACCP como Gerenciamento Seguro do processamento alimentar – o Food Safety. E os serviços de Controle de Pragas sim – fazem parte muito importante desse escopo!

4 – Como funciona essa Análise de Peerigos e Riscos ?

O HACCP é eficaz em qualquer empresa. Cada empregado, em todos os níveis, compromete-se a fazer parte em assegurar uma produção segura de alimentos. Para a aplicação, seguem-se estágios distintos. Primeiro lógico, o planejamento e preparação. Depois, desenvolvimento, implantação e manutenção do sistema HACCP.

A ) Planejamento e Preparação

Inicialmente, a direção da empresa de alimentos precisa entender o que está envolvido nas aplicações do HACCP. Importante para escolher as pessoas certas em cada estágio e assegurar que recursos e ferramentas de Q. necessários para o sucesso, estejam disponíveis.

Todo o projeto precisa ser planejado, com um macro cronograma tendo-se em vista os requisitos envolvidos na produção do alimento e na operação de manuseio. Fase fundamental envolve decidir quais pessoas estarão implantando o sistema com Ferramentas da Qualidade como o ciclo PDCA (base de todos Sistemas de Qualidade) que sempre entra em tudo:

PLAN = Planejar. DO = Fazer, Executar. CHCK = Checar,Auditar. ACT = Agir.

Em cada etapa do ciclo de melhoria contínua a ferramenta aumenta a confiança dos colaboradores, vez que os mesmos entendem e dominam os seus processos e conhecem os riscos. Torna mais controlados e eficientes os seus processos e todos se sentem parte do negócio, criando equipes proativas e engajadas. A Cultura da Qualidade !

B ) Equipe de gestão do HACCP interagindo sistêmicamente

O HACCP é implantado por uma equipe variada, com membros cuja experiência deve cobrir todos os aspectos que afetem a Segurança dos Alimentos. Isso é importante porque uma pessoa trabalhando sozinha dificilmente terá conhecimento e experiências necessárias para entender todos os riscos potenciais em qualquer produto alimentar (e daí se expande a todos)!

Várias cabeças pensam melhor que uma! A equipe HACCP envolve representantes de qualidade, manutenção, engenharia, desenvolvimento, segurança, higienização e ‘CIP’, suprimentos e envolvem outras equipes relevantes de operações. Por exemplo, compra de matéria-prima e serviços, microbiologia, armazenamento, RH/treinamento e até jurídica. Hoje também a prevenção em mitigar adulteração, sabotagem respectivamente com o Food Defense e Food Fraud. O Carver Chock (EUA) e FSMA (FDA), já citávamos há anos em cursos de pós-graduação Unicamp / São Judas / Instituto Racine! É evolução exigente e crescente. E tudo nisso, o trabalho de CIP é presente!

Normalmente uma equipe HACCP tem de 4 / 8 pessoas em pequenas empresas. Incorporados mais papéis e expertises, chega-se a 10 / 12. É indispensável que todos tenham treinamento e capacitação prévia quanto aos princípios e metodologias do HACCP. Conceitos atuais do setor farmacêutico, áreas sensíveis e engenharia de gestão de riscos agregam valor.

Nessa equipe multidisciplinar estratégica, cada membro atuante em sua área, proporciona para o grupo – olhares diferenciados e minuciosos de cada processo, atuando como defensores da qualidade e multiplicadores em uma busca constante pela melhoria continua em cada etapa do processo. Resgata o FMEA (Análise do modo e efeito de falha) para chegar ao diagnóstico (solução da causa raiz, com o uso ou não de árvore de decisão) e são agregadas ferramentas de Engenharia de Gestão de Qualidade como matriz Ishikawa olhando todos os processos pois 6 Ms de “Métodos, Materiais, Máquinas, Mão de obra, Medida, Meio ambiente”, tem a possibilidade de trazer abordagens minuciosas em cada etapa. Após esses problemas (Perigos) encontrados, a cada um se aplica a ferramenta GUT – “G” gravidade, “U” urgência e “T” tendência, possibilitando prioridades e resultados, para que a causa raiz (Ponto Crítico) seja prevenida e controlada. E a presença de pragas é item crítico nessa detecção!

C) Desenvolvimento do Plano HACCP nos processos

É o estágio principal para aplicar o HACCP. Envolve aplicações dos princípios descritos. Identifica possíveis perigos envolvidos para seu controle. Determina os Pontos Críticos de Controle, onde deve se tratar da Segurança com cuidado. Estabelece limites críticos que devem ser observados para se garantir que o PCC esteja ‘sob controle’. Estabelece um sistema que monitora o processo e se aplica a ferramenta KAIZEN – “KAI” mudança e “ZEN” para melhor – envolvendo todos os funcionários, aumentando habilidades para resolver Perigos na manufatura. É desenvolvido um pensamento visando otimizar sempre. Cria-se então uma Cultura de Excelência Food Safety na empresa, onde pequenas ações trazem grandes resultados, como um LEAN. Melhor do que dizer, é mostrar para a equipe o quando eles fazem parte do negócio!

Desenvolvendo, estabelecem-se as ações corretivas necessárias se o PCC ‘sair do controle’. Criam-se daí procedimentos para verificar se o sistema HACCP está funcionando. Na sequência, se estabelece a documentação apropriada e registros, inclusive as do CIP!

O “Plano HACCP” descreve todos documentos que definem como alcançar a Segurança dos Alimentos – aplicando o HACCP. É o ‘arquivo mestre’ que contém a matriz das informações geradas pela equipe HACCP na Gestão da Segurança num processo alimentício em particular, sem jamais esquecer as normas GMP / BPF (que em áreas farmacêuticas tiveram inicio como cGMP – Current Good Manufacturing Practices). Tais ações, são todas – Pontos de Controle.

Ao desenvolver o plano, a equipe HACCP define qual processo irá ser observado e desenha o diagrama completo atualizado do fluxo. É a forma de esquematizar como o produto é feito, detalhando toda a matéria prima e fases do processo simultaneamente. Rastreabilidade!

A cada fase no diagrama, a equipe HACCP identifica quais Perigos podem ocorrer e também que medidas podem-se adotar para controlá-los. Chamamos de Medidas de Controle. Os ‘Perigos’ são os fatos que podem fazer com que o alimento não seja seguro para consumo. Podem ser microbiológicos, químicos / alergênicos, físicos e radiológicos.

D) Riscos que provocam a contaminação e as toxinfecções alimentares

>Perigos microbiológicos são bactérias como por exemplo a Salmonella, a Listeria, o Staphylococcus aureus e o Bacillo cereus que podem contaminar e se desenvolver em vários alimentos. Ser contaminados com vírus, por crustáceos provenientes de águas poluídas. Ou ser contaminados por insetos ou manuseio de pessoas infectadas, se não houver treinamento em higiene com alimentos. Analisam-se também as superfícies de contato e embalagens food.

A contaminação por microrganismos no alimento tem medidas de prevenção: bom cozimento, manter a temperatura máx. ou mín. correta, a evitando contaminação cruzada. Na indústria, todas as etapas precisam ser estudadas, registradas. As dos serviços CIP, idem.

>Perigos químicos envolvem a presença de substâncias tóxicas nos alimentos. Um problema comum com materiais de limpeza e embalagens que deixem resíduos nos equipamentos. Outros perigos incluem praguicidas, fumigantes, raticidas, metais pesados Pb e Hg, toxinas no desenvolvimento de bolores, resíduos de lubrificantes e de refrigeração! Outro problema grave envolve materiais que podem causar reação alérgica em pessoas sensíveis. Algumas alergias podem matar (reação anafilática) se não forem tratadas em minutos. Riscos químicos / alergênicos são controlados com medidas de prevenção que evitem causar dano.

Produtos que causam alergias precisam estar discriminados no rótulo cuidadosamente, para que pessoas sensíveis a ele não consumam o produto e também para evitar que contaminem outros produtos. Este é um dos motivos porque é importante assegurar que os ingredientes listados estejam no produto e que não resta resíduo deixado por uma limpeza mal feita no equipamento. Em outras palavras, devemos assegurar que as regras sejam seguidas com cuidado e que todos os ingredientes sejam checados. Nesta etapa, aplicamos a ferramenta de gestão TPM, “M” manutenção, “P” produtiva, “T” total, que garante maior controle e eficiência dos equipamentos, para que não haja prejuízo na produção em paradas repentinas por falta de controle na manutenção. Gera segurança na produtividade, garantindo controle operacional eficiente. O CIP é integrado à Qualidade / Segurança / Manutenção / tudo!

>Perigos radiológicos são representados por residuais de emissões radioativas acima dos limites, que possam estar presentes em condimentos / temperos usados como ingredientes na formulação submetidos a tratamento prévio com irradiação por Co60. Medida preventiva aí é a exigência de laudo / declaração do fornecedor, a cada insumo tratado entregue.

>Perigos físicos são corpos estranhos que possam existir nos alimentos. O HACCP controla materiais estranhos, e os mais importantes são aqueles que causam dano ao consumidor. Significa algo afiado, como fragmentos de vidro ou metal que causem lesões ou objetos de dimensões de 2 a 7 mm que possam causar sufocamento como pedaços de plástico, tecido, pedras, ‘insetos’, cascas, espinhas ou ossos que podem lesionar a boca. Para isso existem políticas de prevenção a plásticos duros e vidros / louças e metais, a serem cumpridas.

As medidas de prevenção envolvem impedir que esses corpos estranhos entrem no alimento. Por exemplo, listando e checando todos vidros / cerâmicas / acrílicos na área de produção. Ou remover partículas suspeitas através do uso de ímãs e detectores de metal.

Após se detectarem os perigos e as medidas preventivas, a equipe (ESA) – Equipe de Segurança dos Alimentos segue para a Identificação dos Pontos Críticos de Controle.

Estes são os pontos da operação que precisam ser controlados para se obter um produto seguro, sem riscos. Se um PCC falhar, haverá um risco de saúde inaceitável para o consumidor, devem portanto serem gerenciados num supervisório com efetiva eficácia.

Isto é feito especificando-se limites críticos para cada PCC. Os limites críticos são os critérios que devem sempre ser observados. Em suma, os limites que dão segurança ao produto.

Há sempre critérios, como tempo mínimo de cozimento ou a temperatura, a máxima TºC de armazenagem, ausência da tal Salmonella e ‘metais pesados Pb e Hg’. Ajudando o controle de PCC’s as empresas usam limites ‘alvo’. O “range” estabelecido a manter a segurança. Significa que é preciso monitorar o processo e ambiente com ‘níveis alvos’, tendo uma ‘Zona de Segurança’ que permita tomar medidas antes que se produza algo perigoso. O monitoramento de insetos alados por exemplo, é feito pelas avaliação das placas adesivas quadriculadas!

O restante do Plano HACCP trata de como os PCC’s irão ser controlados. Isso envolve monitorá-los em tempos definidos adequados para ver se estão dentro dos limites de segurança dos limites críticos e, por tomar a medida corretiva certa – sempre que ocorrer um problema. Conceito inicial do HACCP era de se chegar ao máx. perto dos 100 % OK.

Níveis críticos, monitoração e medidas adequadas são definidas pela equipe HACCP, e serão ajustadas pelo pessoal de operações quando o HACCP for todo implementado. Quando os planos HACCP estão completos, auditados e revisados, estarão prontos para colocar em prática. A empresa revisa as ações! Gestão a vista do Food Safety. São emitidos vários gráficos e relatórios de tendências, como os gerados hoje no CIP !

E ) Implementação do Plano HACCP integrado às Ferramentas da Qualidade

A implementação ocorre quando todos os controles essenciais para a Gestão dos Riscos de Segurança dos Alimentos ou PCC’s, são postos em funcionamento (num PDCA!). Todos que irão monitorar os PCC’s para assegurar de que tudo sempre funciona, serão envolvidos e deverão ser treinados para esta tarefa específica. Usam-se as cartilhas da Qualidade em Quadrinhos www.qualidadeemquadrinhos.com.br

Para monitorar um PCC, é preciso entender como manter as ações de monitoração. É necessário equipamentos ou técnicas especiais? Ou apenas checar visor de TºC ?

E de que forma os serviços de Controle de Pragas impactam em tudo isso?

A presença de pragas urbanas / de grãos, é um dos mais frequentes perigos!

Deve-se também saber como manter o registro de resultados e que medidas tomar se o PCC saiu do controle! Isso envolve gerar alerta ao supervisor ou poder tomar medidas necessárias em parar a linha de produção ou por o produto anormal em ‘quarentena’ de acordo com o que for especificado para aquele PCC no plano. As medidas corretas sempre devem ser aplicadas para assegurar que o produto que chega ao consumidor não seja perigoso! Finalmente, quando o HACCP já está sendo praticado, segue-se para o estágio de sua manutenção. É importante manter o sistema atualizado e checar periodicamente que tudo está funcionando com eficácia, com tudo planejado e cumprido. É ‘A Prática das Boas Práticas FOOD SAFETY’. Linguagem evoluída e requisitada nos bons contratos de serviços atualizados CIP nas indústrias – que precisa ser comum ao bom profissional do CIP engajado. Atento às variáveis da empresa cliente e de suas ferramentas de Qualidade!

O HACCP por sua vez precisará ser revisto sempre que uma mudança ocorrida, possa gerar risco e afetar a Segurança do Produto. Por ex. ingredientes, para garantir que os PCC’s são eficazes no controle dos (6M) possíveis perigos, desde o início. Ingredientes,higienização, equipamentos, métodos diferentes – poderão significar perigos diferentes. O ‘clima’ muda, ambiente muda, matéria prima ou a carreta de insumo mudam … e interferem no CIP !

A checagem constante do sistema é feita por auditorias internas para garantir que os detalhes definidos para cada PCC no plano HACCP estejam funcionando, na prática real do dia a dia. Essa checagem essencial pode envolver equipe ESA ou outra pessoa qualificada dentro da organização. Os ‘serviços prestados internamente’ idem, são auditados, como todos os trabalhos executados dentro do escopo CIP. Desta forma, o HACCP e o Gerenciamento da Segurança dos Alimentos se torna parte da rotina e do ‘CIP cotidiano’, levando aos envolvidos a confiança de que os produtos sejam sempre seguros: Uma eficaz visão sistêmica da Cultura para Segurança do Alimento.

5 – Como os serviços CIP se comprometem com o HACCP – feito, ‘e bem feito’ ?

TODO profissional em seu segmento de atuação, tem papel chave a cumprir na segurança de produtos alimentícios. Todos são responsáveis perante a lei – assim como perante nossos clientes, para garantir que qualquer perigo que ameace o produto seja sempre checado e eliminado. E que os ‘produtos e serviços’ que alcancem o consumidor sejam sempre seguros, isentos de perigos e riscos – entre eles – o de pragas!

Pensem nisso! É compromisso urgente das prestadoras de serviço CIP terem capacitação em conhecer o HACCP / APPCC e aplicar o Food Defense nos trabalhos. As empresas precisam conhecer, entender e cumprir, para atuar e se alinharem em todos clientes de áreas sensíveis. Abaixo, a referência inicial deste conteúdo publicado há 20 anos atrás, já difundindo nas mídias técnicas – o HACCP:

Óleos & Grãos Alimentos Nov.Dez. 2003 – Editora Aden / Negócios e Tecnologia

Sto. André – SP Ano X nº 74, págs.28 a 33 (‘A Vitória do HACCP’)

(*) FSSC – Food Safety System Certification criado por Foundation for Food Safety Certification

(**) GFSI – Global Food Safety Initiative criado por The Consumers Goods FORUM

* Prof. José Carlos Giordano – JCG Assessoria em Higiene e Qualidade

Consultor em Food Safety

www.jcgassessoria.com.br

2A+ Alimentos

2A+ Alimentos