Por José Carlos Giordano e Taline Fernanda Smanioto.

A International Telephone Telegraph Corporation (ITT Inc.) criou um programa destinado a melhorar a produtividade que lhe gerou uma economia considerável, equivalente a seis por cento de suas vendas na época.

Philip B. Crosby, vice presidente na época do controle de qualidade da ITT Corp., falou sobre o programa de Melhoramentos da Qualidade, que consta de 14 passos, para a conquista de economias importantes. Ainda hoje, a empresa atua nos grandes segmentos de componentes espaciais e aeroespaciais, transportes modais, energia de base e infraestrutura industrial. A sede em Nova Iorque tem receita em algo de 2,75 bilhões de dólares e lucro 2018, em 287milhões US$.

Famoso Crosby declarou que o programa para Melhoramento da Qualidade usado pela ITT é adaptável e pode ser utilizado por outras companhias. Com boa orientação e adequada administração, o programa pode ser implantado dentro de um período médio de um a dois anos. O grupo tem 165 anos de fundação por Sosthenes Behn, conta com +- 10.000 colaboradores e tem ativo de 1,8 bilhão de dólares! Boa receita.

1º passo – Obter o compromisso da gerência

O compromisso da gerência deve ser real e ativo, e integrado numa diretriz da companhia. A diretriz deve expressar claramente as metas do programa (por exemplo, “atuar exatamente segundo os requisitos, ou modificar oficialmente os requisitos de acordo com nossas necessidades e as do cliente”).

O compromisso da gerência compreende também o melhoramento organizacional do papel tradicional da Qualidade. Em muitas companhias, o pessoal responsável pela Qualidade está sob a direção do departamento de fabricação ou de finanças. Na ITT, explica Crosby, esta interrelação foi modificada. A diretriz da companhia declara: “Para garantir a eficiência, a função de Qualidade deve ser desempenhada numa governança de forma objetiva e imparcial. Assim, o responsável pela função de Qualidade, de cada unidade do sistema, deve comunicar-se diretamente com o gerente geral de sua unidade e estar ao mesmo nível organizacional das funções que estão sendo avaliadas, tais como fabricação, engenharia e compras”.

2º passo – Criar uma equipe para o Melhoramento da Qualidade

Uma junta assessora de Qualidade deve ser criada para orientar o programa. Esta junta pode ser formada com membros dos departamentos de fabricação. Marketing, compras e engenharia, bem como de Qualidade. O diretor responsável pela qualidade não deve ser escolhido para presidente do grupo, para evitar que o programa se transforme em “mais um programa igual aos outros”. Ele deve, porém, tornar-se à força motriz para encorajar a junta, enfatizando a importância do programa. A junta assessora de Qualidade se certificará de que o programa para melhoramento da Qualidade abrange todos os níveis da organização.

Uma junta assessora de Qualidade deve ser criada para orientar o programa. Esta junta pode ser formada com membros dos departamentos de fabricação. Marketing, compras e engenharia, bem como de Qualidade. O diretor responsável pela qualidade não deve ser escolhido para presidente do grupo, para evitar que o programa se transforme em “mais um programa igual aos outros”. Ele deve, porém, tornar-se à força motriz para encorajar a junta, enfatizando a importância do programa. A junta assessora de Qualidade se certificará de que o programa para melhoramento da Qualidade abrange todos os níveis da organização.

3º passo – Criar medidas para avaliação da Qualidade

Um dos primeiros fatores a considerar ao estabelecer um programa para melhoramento da qualidade é a criação de medidas para avaliação dos níveis atuais de Qualidade. É necessário estabelecer medidas fáceis de interpretar, indicadores tais como:

- Percentagem de produtos defeituosos

- Erros por cada unidade de produto

- Erros por cada documento

- Erros por cada operário

- Lotes defeituosos

- Avisos diários sobre alterações feitas pelo departamento de engenharia nos modelos

- Custos de garantia por unidade

Medidas de avaliação do desempenho como estas podem ser utilizadas em todas as operações de uma companhia para avaliar o progresso da Qualidade. Devem se estabelecer metas para todas as áreas mensuráveis e afixar tabelas de desempenho em locais apropriados, indicando os resultados reais em relação às metas desejadas para que a pessoa possa verificar seu desempenho. Existe hoje uma caça às bruxas nas auditorias, uma inquisição de auditores ávidos por NC’s. Momento de repensar valores.

4º passo – Calcular o custo da falta da Qualidade

O departamento de contabilidade deve calcular os custos de desperdícios, reparações, produtos defeituosos, testes de garantia, inspeção e calibragem, e divulga-los através da organização. Os custos de qualidade devem ser incluídos para que as cifras sejam reais e significativas. As despesas gerais devem então ser comparadas com as vendas, custos de produção, custos de vendas, custos de produção e distribuição, para refletir corretamente o impacto desses valores sobre a empresa. Não esquecer que Qualidade é investimento.

5º passo – Aumentar o grau de informação sobre Qualidade

Tradicionalmente, a qualidade ocupa o terceiro lugar nas prioridades da administração, depois dos custos e dos horários de trabalho. Sete passos destinam-se a aumentar o grau de informação dom impacto da Qualidade sobre a organização, para que seu valor real seja estabelecido. A publicidade, Afixação de cartazes e distribuição de panfletos, é o primeiro passo do programa. Em seguida, devem se organizar grupos de Qualidade em toda a companhia, a fim de proporcionar idéias para o melhoramento da Qualidade. O departamento de produção deve contribuir com pessoal dos vários níveis para a formação destes grupos, visto estarem bem familiarizados com os produtos, podendo assim proporcionar idéias para seu melhoramento. É imprescindível definir as crenças da organização, missão, valores, políticas!

6º passo – Iniciar Ações Corretivas

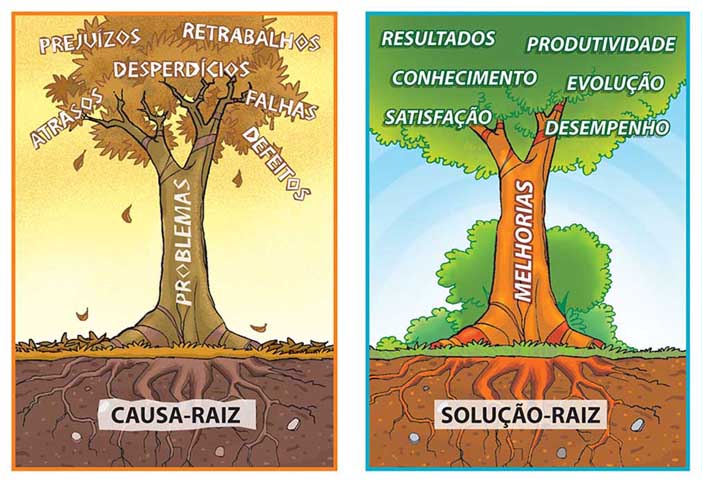

Um programa de ações corretivas deve ser iniciado ao nível mais baixo da organização envolvendo supervisores, engenheiros e operadores de máquinas, por exemplo. Os problemas que não podem ser resolvidos nesses níveis devem ser submetidos aos níveis superiores. As causas dos problemas podem provir de qualquer parte – resultados de inspeção, problemas de operadores, assuntos de contabilidade, etc. O importante é que o problema seja resolvido. Os operários são encorajados a enfrentar seus problemas conscientes de que a gerência procurará solucioná-los. Conceitos de Comunicação, Criatividade e Motivação precisam ser claros.

7º passo – Estabelecer um comitê para eliminação de defeitos

O programa para eliminação de defeitos (“zero defects”) destina-se a eliminar os problemas crônicos de qualidade. Este conceito difere dos seis passos anteriores pelo fato de considerar o progresso a longo prazo. O conceito de eliminação de defeitos não é um programa motivacional. Seu objetivo é cria dentro da companhia a noção de que é preferível fazer as coisas corretamente, a primeira vez, do que tolerar erros. Um comitê especial, estabelece o programa e explica o conceito. Uma evolução é o modelo Seis Sigma. Outra ferramenta de engenharia útil é o FMEA, liga os parâmetros de Qualidade para melhoria dos processos, identifica os problemas. São as pessoas que podem de fato apontar os problemas.

8º passo – Treinar, treinar os supervisores e líderes multiplicadores

O conceito de eliminação de defeitos deve ser ensinado em todos os níveis da companhia. Os princípios e as aplicações deste programa devem ser cuidadosamente explicados. Uma vez compreendidas as vantagens do conceito, o programa pode ser implantado. As supervisões podem então ensinar adequadamente o conceito a seus subordinados e administrar o programa. Analogia, experiência e capacitação são bases para o conhecimento. Interessante que muitas situações falhas de indústria de verificação de equipamentos que impactam na Qualidade do produto são relegadas á manutenção. E por sua vez essa área não domina questões de engenharia sanitária que virão cada vez mais exigentes.

Não basta GMP, precisaremos sim conhecer bem cGMP.

9º passo – Criar o dia da “eliminação” um 5S de gestão geral

A celebração do dia da eliminação de defeitos deve ser observada na mesma data em toda a organização. Os empregados devem contribuir com seus melhores esforços para o sucesso do programa. Isto proporciona um ímpeto psicológico que os empregados recordam e procuram satisfazer. Este é o dia em que as atitudes novas devem prevalecer. Um resgate é o 5S’s com conotação ampla e evoluída. Num mundo de exigências sempre crescentes em ISOs e GFSI o paradoxo é estarmos sempre precisando de 5S. Uma sempre faxina do inservível. Atenção sempre, pois os modelos de ISO por vezes tornam uma Qualidade retrógada!

10º passo – Estabelecer as metas de procurar fazer certo 100 %

Todos os empregados que participam no programa devem estabelecer metas de desempenho de qualidade que possam ser alcançadas ao cabo de um, dois, e três meses. Uma vez conseguidos os melhoramentos e alcançadas as metas, eles se sentirão orgulhosos de suas realizações. Isto proporcionará um estímulo, ou um reforço positivo para a concretização de realizações futuras. Vasto material rico e sinestésico nessa capacitação se encontra em www.qualidadeemquadrinhos.com.br.

11º passo – Iniciar um sistema Kaisen para eliminação das causas dos erros

Uma vez iniciado o programa para eliminação de defeitos, os participantes terão maior conhecimento dos obstáculos que encontram em seu caminho, ao procurarem alcançar o objetivo do programa. Em seguida, deve se iniciar um sistema para indicar à gerência os problemas específicos que enfrentam os participantes, sobre os quais não tem controle direto. As pessoas não necessitam enumerar as soluções (se não sabem como fazê-lo), apenas os problemas. A administração deve então intervir para corrigir os problemas. Os participantes ficam então conscientes de que a gerência não só conhece seus problemas, como está tentando resolvê-los. Há um link direto com engenharias SWOT, HACCP, DMAIC.

12º passo – Reconhecer as contribuições dos empregados

Os programas de remunerações são agora estabelecidas para se reconhecerem as contribuições feitas pelos empregados sobre o melhoramento da Qualidade. Já foi demonstrado que os empregados que mais se distinguiram, respondem mais favoravelmente ao reconhecimento do que às remunerações monetárias ou prêmios. É a busca dos valores das responsabilidades éticas e sociais. É um desdobramento humano do fator Qualidade.

13º passo – Iniciar e manter ações corretivas

A aplicação com sucesso do programa para melhoramento da Qualidade em uma unidade da companhia pode beneficiar  outras unidades. As juntas administrativas de Qualidade destinam-se a estabelecer comunicações e trocar informação sobre Qualidade entre os profissionais de uma companhia ou de outro departamento. Estas pessoas são catalizadoras das funções de melhoramento da Qualidade em suas respectivas unidades organizacionais.

outras unidades. As juntas administrativas de Qualidade destinam-se a estabelecer comunicações e trocar informação sobre Qualidade entre os profissionais de uma companhia ou de outro departamento. Estas pessoas são catalizadoras das funções de melhoramento da Qualidade em suas respectivas unidades organizacionais.

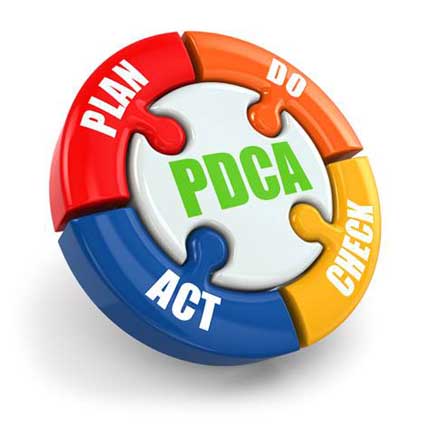

14º passo – Repetir os passos de 1 a 13, e refazer, e rearranjar

Um programa típico para melhoramento da Qualidade como o que acabamos de apresentar leva entre 1 a 2 anos para implantar. No final desse período, se muitos participantes mudaram de companhia e foram substituídos por empregados novos, a companhia deve repetir o programa. O rearranjo emprega conceitos PDCA, torna o programa incessante, não um círculo fechado, mas numa ‘espiral’ crescente acima e a frente, Kaizen.

15º passo – Pense Nisso!

Prof. José Carlos Giordano – Diretor e consultor Food Safety

Biol. Taline Fernanda Smanioto – Assistente em Food Safety

JCG Assessoria em Higiene e Qualidade

www.jcgassessoria.com.br

[email protected]

2A+ Alimentos

2A+ Alimentos